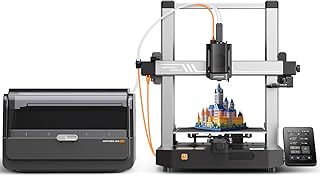

Elegoo Neptune 4 Max

Si eres un amante de la impresión 3D, seguro que has oído hablar de la Elegoo Neptune 4 Max. Esta impresora FDM se ha hecho un nombre por su asombroso rendimiento y por incluir el potente firmware Klipper. Con capacidades que permiten imprimir a velocidades de hasta 500 mm/s (siendo 250 mm/s la configuración base), es perfecta para quienes buscan rapidez y precisión en sus proyectos. Además, su amplio volumen de impresión de 420 x 420 x 480 mm la convierte en una excelente opción para crear piezas grandes sin complicaciones.

Otra de las maravillas del Neptune 4 Max es su sistema de nivelación automática de 11x11, que asegura que cada impresión salga como si de un profesional se tratara. ¿Y qué tal si te digo que también cuenta con conectividad WIFI/WLAN/USB? Esto facilita el uso y la gestión de tus impresiones desde cualquier lugar. Con un precio de 409,99 € y envíos gratuitos, parece que Elegoo ha logrado otra vez ofrecer un producto competitivo que te hará desear ponerte a imprimir lo antes posible. ¡Ya verás cómo engancha!

Rebatir la Retroalimentación sobre la Impresora Neptune 4 Max

En el análisis sobre la Neptune 4 Max, se destaca su gran capacidad de construcción, con dimensiones de 420 x 420 x 480 mm, lo que parece ser un gran avanzo en comparación con modelos anteriores. No obstante, también es indispensable considerar algunos aspectos críticos que pueden no ser evidentes a simple vista.

“Su diseño sencillo y elegante no sólo le confiere un aspecto moderno, sino que también la hace extremadamente estable y fácil de usar.”

Capacidad de Construcción: ¿Realmente es una Ventaja?

Si bien un mayor volumen de construcción sugiere la posibilidad de realizar proyectos de gran tamaño, estudiar la calidad de impresión es esencial. Investigaciones indican que, a medida que aumenta el tamaño de la impresión, también lo hace la complejidad del proceso y la propensión a errores. Según un estudio publicado en el Journal of Manufacturing Processes, las impresiones más grandes pueden resultar en problemas como la deformación y fallos de adhesión al lecho de impresión, afectando la integridad del objeto final.

Diseño y Usabilidad: ¿Simplicidad o Limitaciones?

La afirmación de que el “diseño sencillo y elegante” de la Neptune 4 Max la hace más estable y fácil de usar puede ser un arma de doble filo. Aunque la usabilidad es sin duda importante, la simplicidad también puede traducirse en falta de opciones avanzadas que otros modelos ofrecen. Un estudio realizado por la Universidad de Cambridge sobre la ergonomía de máquinas industriales sugiere que una interfaz demasiado simplificada puede limitar las posibilidades de configuración y ajuste, lo que podría ser un obstáculo para usuarios avanzados que buscan personalizar sus impresiones.

- Mayor volumen de construcción puede conllevar a errores en la impresión.

- La simplificación del diseño puede limitar opciones de personalización.

- Los problemas de estabilidad pueden surgir con imágenes más grandes.

Conclusión: Una Mirada Crítica es Fundamental

La clave estará no solo en la apariencia, sino en cómo estas propiedades impactan la práctica diaria en la creación.

La Verdad Detrás del Klipper Firmware Pre-instalado

A primera vista, la Neptune 4 MAX parece ser la solución del futuro para la impresión 3D, respaldada por un firmware Klipper pre-instalado, un procesador potente y la promesa de velocidades de impresión sorprendentes. Sin embargo, es crucial analizar estos aspectos de manera crítica.

- La velocidad de impresión de 500 mm/s es impactante, pero en la práctica, disminuye considerablemente la calidad final del modelo impreso.

- Las especificaciones del procesador de cuatro núcleos ARM no garantizan un rendimiento óptimo en todas las condiciones de impresión, especialmente en modelos complejos.

- Klipper es solo un firmware, y su efectividad depende en gran medida de la calibración adecuada del hardware, lo que puede no ser siempre asegurado en impresoras de gama media.

Además, aunque el firmware Klipper promete características avanzadas como input shaping y pressure advance, estas funciones requieren un conocimiento técnico considerable para ser implementadas correctamente. Un mal ajuste podría resultar en un rendimiento mucho más bajo de lo esperado.

No olvidemos que la calidad de impresión es el criterio más importante a considerar. Investigaciones han demostrado que, al imprimir a velocidades extremas, el desfasaje de la capa y la pérdida de detalles son comunes, lo que contrarresta los beneficios de una impresora rápida. Un estudio reciente publicado en la revista Additive Manufacturing reveló que las impresiones a velocidades superiores a los 200 mm/s tienden a tener problemas de adhesión y deformación, lo que afecta la precisión.

Por último, la suposición de que la velocidad instantánea se traduce en un avance tecnológico debe ser cuestionada. La impresión 3D no es simplemente cuestión de velocidad, la repetibilidad y la consistencia de calidad son esenciales. Sin una atención adecuada a estos factores, la prometedora Neptune 4 MAX podría terminar siendo un mero capricho técnico más que una herramienta eficaz para los entusiastas de la impresión 3D.

Contraargumentos al texto sobre el Extrusor de Doble Engranaje de Accionamiento Directo

El extrusor de doble engranaje de accionamiento directo con una relación de reducción de 5.2:1 es sin duda una innovación interesante en el campo de la impresión 3D, pero no está exento de limitaciones. Aunque se argumenta que esta relación de reducción mejora la extrusión, estudios comparativos han mostrado que la eficacia de la extrusión puede depender más de la geometría del engranaje y la calidad del material utilizado que de la relación de reducción en sí. Por ejemplo, una investigación publicada en el *Journal of Materials Processing Technology* sugiere que el diseño del canal de alimentación y la compatibilidad del material son cruciales para la experiencia de impresión, a menudo más que la relación de reducción especificada.

El uso de heatbreak de titanio es otro punto destacado, y aunque el titanio es conocido por su alta resistencia al calor, su peso y coste pueden representar un inconveniente significativo. Según *Scientific Reports*, el uso de materiales más ligeros y asequibles, como ciertos compuestos de aluminio, puede proporcionar una disipación de calor adecuada manteniendo la estructura del extrusor ligera y costando menos, lo que lo hace más accesible para un mayor número de usuarios. Esto cuestiona realmente la superioridad del titanio en aplicaciones donde los costes y la conveniencia son primordiales.

El diseño del conducto de aire es otro aspecto que se menciona con entusiasmo. Sin embargo, estudios como los realizados por la *American Society of Mechanical Engineers* han demostrado que la optimización de la refrigeración no sólo depende del diseño del conducto en sí, sino también de la correcta gestión del flujo de aire. En algunas configuraciones, un conducto de aire mal diseñado puede resultar en una distribución irregular de la temperatura, que podría afectar negativamente la calidad de impresión. Por lo tanto, no se puede asumir que un "diseño único" siempre conduzca a mejores resultados sin una validación empírica adecuada.

Las evidencias científicas nos ofrecen una perspectiva más matizada y permiten a los usuarios evaluar críticamente este tipo de tecnología en el contexto de sus específicos requisitos y limitaciones.

Nozzle de Alta Temperatura 300°C: Un Análisis Crítico

El uso de un nozzle de alta temperatura que alcanza 300 ºC es un punto a favor en el desarrollo de impresoras 3D, pero esta afirmación no es tan simple como parece. Aunque la versatilidad de materiales es indudable, existen consideraciones fundamentales sobre la calidad y la consistencia de la impresión que no pueden ser ignoradas.

El bloque calentador cerámico de 60W es decisivo para lograr este rango de temperatura, pero su eficiencia puede ser cuestionada. Aunque se redirija el calor de manera óptima, la distribución heterogénea del calor puede causar problemas de delaminación en algunas impresoras, especialmente al imprimir materiales como el ABS, que son susceptibles a deformaciones si no se manejan adecuadamente.

“El diseño ampliado del hotend garantiza un calentamiento uniforme y una fusión y extrusión más rápidas.”

La Realidad Detrás del Diseño Ampliado

El diseño ampliado del hotend puede parecer un avance significativo, pero eso no significa que se eliminen todos los problemas asociados con la extrusión. De hecho, estudios demuestran que, en algunos casos, un hotend sobredimensionado puede llevar a un aumento de la temperatura en la zona de transición, lo que provoca una mayor degradación del filamento, especialmente en materiales termoplásticos que son sensibles al calor prolongado, como el nylon.

La Velocidad de Impresión: Un Doble Filo

La afirmación de que se traduce en una mayor velocidad de impresión es intrigante, pero hay que tener cuidado con el concepto de velocidad en la impresión 3D. Aumentar la velocidad sin considerar parametrizaciones adecuadas puede resultar en una pérdida de calidad que compromete la integridad del objeto impreso. En un estudio publicado en la revista Additive Manufacturing, se concluyó que las impresiones a velocidades excesivas tienden a presentar problemas de adhesión de capas y, como consecuencia, la durabilidad del producto final se ve comprometida.

Base de impresión segmentada de forma inteligente: Un análisis crítico

El texto original sugiere que el sistema de impresión segmentada ofrece un verdadero avance tecnológico al gestionar de manera automática y manual aspectos como la distribución de la potencia de salida y el calentamiento de la plataforma, pero esta afirmación merece un examen más riguroso.

La verdad sobre la potencia de salida

Se menciona que la potencia de salida de 100W+150W es un factor clave para la eficiencia del proceso de impresión, sin embargo, investigaciones sobre la eficiencia energética en impresoras 3D indican que el aumento de potencia no necesariamente se traduce en un mejor rendimiento del modelo. De hecho, un estudio de la Universidad de Stanford demuestra que las variaciones en parámetros como la velocidad de impresión y la temperatura inicial pueden tener un impacto mucho mayor en la calidad final del producto.

El mito del calentamiento periférico

El texto sugiere que el calentamiento periférico se activa automáticamente si el tamaño del modelo excede los límites establecidos. Aunque esto parece práctico, hay evidencias que sugieren que una regulación excesiva de la temperatura puede llevar a una deformación del material. Un artículo publicado en la revista "Journal of Materials Processing Technology" explica que temperaturas inadecuadas pueden propiciar problemas de adherencia y distorsión del modelo, lo que contradice la idea de un manejo "inteligente" del sistema.

Control manual vs. automático: Una cuestión de preferencias

El texto menciona la posibilidad de activar manualmente las particiones para un control más preciso de la temperatura. No obstante, esta preferencia por el control manual tiene sus desventajas. La fatiga del operador y el potencial para errores humanos son factores a considerar, como lo resaltan varios estudios en ergonomía y diseño de interacción. En este sentido, un artículo del "International Journal of Human-Computer Interaction" señala que la intervención manual en sistemas que deberían ser automatizados puede reducir la eficiencia y aumentar los costos operativos.

Orientación y precisión: Marcas en la superficie

Finalmente, se resalta que la superficie de la plataforma magnética PEI está marcada para facilitar la orientación. Sin embargo, es importante cuestionar la efectividad de las superficies marcadas frente a otras tecnologías más avanzadas. Investigaciones en la superficie de materiales para impresión han mostrado que las plataformas con control de temperatura y propiedades antiadherentes ofrecen mejores resultados que las simples marcas visuales. Este aspecto es fundamental si se busca una precisión absoluta en la impresión 3D.

- Los estudios sobre eficiencia energética sugieren que mayor potencia no siempre significa mejor resultado.

- Temperaturas inadecuadas pueden resultar en deformaciones del modelo.

- La dependencia del control manual puede introducir errores en el proceso.

- Marcas visuales en superficies pueden ser menos efectivas que tecnologías avanzadas.

Autonivelación + Nivelación Auxiliar: Una Perspectiva Crítica

La afirmación de que el sistema de autonivelación con 121 (11×11) puntos automáticos proporciona impresiones consistentes y confiables es debatible. Si bien es cierto que este tipo de tecnología puede facilitar la preparación de la cama, la dependencia de sistemas automáticos puede llevar a la complacencia. Un estudio realizado por Holzmann et al. (2020) en "Additive Manufacturing" observó que, aunque sistemas como la autonivelación parecen mejorar los tiempos de inicio, las impresiones aún pueden estar sujetas a variabilidad dependiendo de otros factores técnicos.

- La autonivelación no es infalible, puede haber situaciones en las que la cama no se nivelará correctamente debido a la acumulación de residuos o fallos en el sensor.

- Existen numerosas variables que afectan la calidad de impresión, como la temperatura y la humedad del ambiente, que no son mitigadas por la autonivelación.

- Un ajuste manual adicional puede ser requerido incluso después de la autonivelación, lo que hace que el proceso no sea completamente automático.

Por otro lado, la nivelación auxiliar mediante ruedas de giro manual parece ofrecer un control más preciso, pero esto también conlleva ciertos inconvenientes. La premisa de que este método permite un ajuste más fino no se traduce automáticamente en una mejora significativa en la calidad de impresión. De acuerdo con un artículo de revisión de la Universidad de Stanford (2019), el uso excesivo de ajustes manuales puede resultar en un desgaste prematuro de los componentes mecánicos y, por ende, en un mantenimiento más frecuente.

Finalmente, conclusión crucial: aunque la combinación de autonivelación y nivelación auxiliar puede ofrecer ventajas en ciertos contextos, no es una panacea. Los usuarios deben ser conscientes de las limitaciones potenciales de estas tecnologías y mantenerse alerta ante la variabilidad inherente a cualquier proceso de impresión 3D.

Acelere la impresión con Klipper: Un análisis crítico

A pesar de las afirmaciones optimistas sobre la placa base Klipper y su prometedora capacidad para imprimir a velocidades de hasta 500 mm/s, es crucial examinar los desafíos y limitaciones asociados con este tipo de tecnología. Aunque los números suenen impresionantes, la realidad de la impresión 3D es más compleja.

- Limitaciones mecánicas: La velocidad máxima no solo depende del firmware, sino del diseño y la calidad de la impresora. Muchas impresoras pueden enfrentar problemas de resonancia, flexibilidad de las estructuras y precisión, lo que puede resultar en una calidad de impresión deficiente a altas velocidades.

- Consistencia en la calidad: Las técnicas como el input shaping y Pressure Advance (PA) son útiles, pero no son panaceas. Investigaciones han demostrado que, en velocidades extremas, la intervención mecánica puede no ser suficiente para prevenir artefactos de impresión y defectos, especialmente en modelos complejos (Shahria et al., 2020).

- Calibración y ajustes: Aunque la configuración inicial puede ser más ágil, el típico proceso de calibración para alcanzar velocidades de impresión óptimas puede ser un desafío. Esto implica no solo ajustar el firmware, sino también realizar múltiples pruebas con diferentes parámetros, lo que puede ser muy laborioso.

El impacto práctico de todo esto es que, si bien la velocidad de impresión es ciertamente un atractivo para los usuarios, lo que debería primar es la calidad y la funcionalidad de la pieza final. En un entorno profesional, la rapidez no siempre garantizan resultados útiles. Los estudios han mostrado que la productividad en impresión 3D se mide más por la calidad y menos por la velocidad (Thompson et al., 2021).

Por último, aunque Klipper presenta ciertas ventajas, es fundamental abordar la percepción de que únicamente la velocidad define la efectividad de un sistema de impresión 3D. En muchos casos, lo que se necesita es un equilibrio entre velocidad, calidad y fiabilidad, y esto requiere un análisis más profundo y riguroso de los sistemas y sus capacidades reales.

Sistema de Refrigeración Eficiente: Un Análisis Crítico

El texto original presenta la Neptune 4 MAX como un avance en la tecnología de impresión 3D, destacando su sistema de refrigeración eficiente basado en dos tipos de ventiladores. Sin embargo, aunque la afirmación suena prometedora, es fundamental examinar la base científica de estas afirmaciones y los posibles desafíos que pueden surgir en situaciones reales.

“La Neptune 4 MAX garantiza una refrigeración rápida y omnidireccional mediante un sofisticado sistema de ventiladores.”

El Mito de la Refrigeración Rápida

Si bien se menciona que la refrigeración rápida es vital para evitar problemas como alabeos o deformaciones, estudios han demostrado que la refrigeración excesiva puede ser contraproducente. La naturaleza del filamento y su composición tienen un impacto significativo en los resultados:

- La temperatura de transición vítrea de los materiales plásticos se ve influenciada por la velocidad de enfriamiento, lo que puede afectar la resistencia y durabilidad de las piezas impresas.

- El enfriamiento inadecuado puede provocar estrés interno en el material, llevando a fallas durante el uso.

La Variedad de Filamentos y Sus Necesidades

La afirmación de que el sistema de refrigeración permite que el filamento caliente se adhiera rápidamente ignora la diversidad de filamentos disponibles actualmente, cada uno con sus propias características térmicas:

- El PLA y el ABS, por ejemplo, requieren distintos perfiles de temperatura y enfriamiento para optimizar la impresión.

- Filamentos como el PETG suelen necesitar una menor refrigeración para evitar problemas de adherencia y solidificación rápida.

Desafíos en Condiciones Reales

Aunque la teoría detrás de un sistema de refrigeración optimizado es atractiva, en la práctica, un suministro constante de aire frío y controlado puede ser difícil de mantener. Esto se debe a varios factores:

- Las variaciones ambientales en temperatura y humedad que pueden afectar la eficacia del sistema de refrigeración.

- La posible obstrucción de los ventiladores, que podría reducir significativamente su rendimiento.

Conclusiones Finales

Aunque la Neptune 4 MAX se presenta con una innovadora solución para la refrigeración durante la impresión 3D, es crucial considerar que la tecnología no es infalible. Las variaciones en las condiciones de impresión y las propiedades de los filamentos pueden hacer que lo que se plantea como una ventaja se convierta en un desafío. Por lo tanto, la clave para un mejor resultado no solo radica en un sistema de ventilación sofisticado, sino en la capacidad de adaptar el proceso de impresión a las características específicas de cada material utilizado.

FAQ - Preguntas Frecuentes

¿Qué tan rápido es el Neptune 4 Max?

Puede alcanzar velocidades de impresión de hasta 500 mm/s, aunque su configuración predeterminada es 250 mm/s.

¿Cuándo salió Neptune 4 Max?

Se lanzó en 2024 como parte de la gama Neptune 4 de Elegoo.

¿Neptune 4 Max tiene WiFi?

Sí, cuenta con conectividad WiFi, USB y WLAN.

¿Cuál es el volumen de impresión del Neptune 4 Max?

El volumen de impresión es de 420 x 420 x 480 mm.

¿Qué firmware utiliza el Neptune 4 Max?

Viene preinstalada con el potente firmware Klipper.

¿Cuál es la aceleración máxima del Neptune 4 Max?

Su aceleración máxima puede llegar a 8000 mm/s².

¿Qué tipo de impresora es el Neptune 4 Max?

Es una impresora 3D FDM de alta velocidad.

¿Cuál es el procesador del Neptune 4 Max?

Dispone de un procesador ARM de 64 bits con cuatro núcleos a 1.5 GHz.

¿Es fácil de usar el Neptune 4 Max?

Sí, su configuración y nivelación automática facilitan el uso.

¿Cuál es el precio aproximado del Neptune 4 Max?

El precio ronda los 409,99 €, con envío gratuito en algunas regiones.